Rapid Prototyping

Was es ist und Ihnen bringt

In den vergangenen Jahren hat sich das Rapid Prototyping (RP) zu einem der vielversprechendsten Verfahren in der Herstellungstechnik entwickelt. Insbesondere aufgrund der zunehmenden Digitalisierung deutscher Unternehmen gewinnen die additive Fertigung und das 3D Printing im Tagesgeschäft immer mehr an Bedeutung. Einige Forscher sprechen sogar davon, dass diese Technologie einer der Megatrends der nahen Zukunft sein wird. Dennoch wissen noch immer nur wenige Personen, mit welchen Methoden im RP gearbeitet wird.

Im Gegensatz zur landläufigen Meinung umfasst es schließlich wesentlich mehr als lediglich den 3D-Druck bestimmter Materialien. Während in der Anfangszeit dieser Technologie lediglich frühe Prototypen hergestellt werden konnten, erlaubt sie heute die Fertigung von funktionsfähigen Werkzeugen und die Produktion von Einzelstücken sowie Kleinserien. Aus diesem Grund erfahren Sie nachfolgend, welche Bereiche das RP umfasst, wie der Vorgang in der Praxis abläuft, welche Vorteile und welches Potential es Ihnen bietet.

WAS VERSTEHT MAN UNTER RAPID PROTOTYPING

In den ersten Jahren bezog sich die Bezeichnung Rapid Prototyping lediglich auf die schnelle Fertigung von Modellen, Mustern und Prototypen, die über ein generatives Design verfügten. Dabei setzte die Produktion stets die Existenz von digitalen Konstruktionsdaten voraus. Für die Umsetzung der Technik war es ebenfalls erforderlich, dass ein Unternehmen über eine fortschrittliche Datenschnittstelle verfügt, die eine exakte Beschreibung der dreidimensionalen Informationen vornimmt. Mittlerweile wird diese Aufgabe jedoch von modernen Rapid-Prototyping-Anlagen übernommen. Die Arbeitsweise dieser Geräte beruht vor allem auf der Entwicklung des kompakten Datenformats STL. Dieses sogenannte Stereolithografieverfahren ist heute sogar der allgemeine Datenstandard in diesem Bereich.

Im Laufe der Zeit wurde die Fertigung von Modellen und Prototypen durch zahlreiche weitere Aufgabenbereiche erweitert. Deshalb stellen das Rapid Tooling (RT) sowie das Rapid Manufacturing (RM) ebenfalls wichtige Teilgebiete des RP dar. Während beim Rapid Tooling mit der modernen Technik einzelne Teile für ein Modell oder Werkzeuge produziert werden, geht es beim RM um die Herstellung von funktionsfähigen Endprodukten. Dabei ermöglichen die vielfältigen Verfahren die Gestaltung von individuellen Designs sowie die exakte Serienproduktion nach einem ursprünglichen Modell. Diese Technologie ist insbesondere für Unternehmen interessant, die mit stark begrenzten Ressourcen eine geringe Stückzahl herstellen wollen.

DER VORGANG DES RAPID PROTOTYPING IN WENIGEN SCHRITTEN ERKLÄRT

Beim RP werden im ersten Schritt noch immer Modelle für die spätere Herstellung von Bauteilen und Endprodukten angefertigt. Dabei kommen fortschrittliche Tools und Geräte zum Einsatz, die eine physische Vorlage vermessen, um die dreidimensionalen Daten zu ermitteln. Alternativ können Sie auch aus den digitalen Designs ausgelesen werden. Anschließend werden die benötigten Teile mit unterschiedlichen Verfahren gefertigt. Am häufigsten kommen dabei die folgenden Techniken zum Einsatz:

- 3D-Pulverdruck

- Fused Deposition Modeling (FDM)

- PolyJet

- Stereolithografie (SLA)

- selektives Lasersintern (SLS)

- selektives Laserschmelzen (SLM)

Wie laufen die unterschiedlichen Methoden ab?

Beim 3D-Pulverdruck werden mehrere Schichten aus modernem Polymergips sicher miteinander verklebt. Aufgrund der intensiven Farbe des Materials eignet sich diese Technologie jedoch nur zum Herstellen erster Entwürfe und Modelle. Darüber hinaus ist sie auch beim Anfertigen von Anschauungs- und Ausstellungsobjekten sehr beliebt.

Im Gegensatz dazu wird das Endprodukt beim Fused Deposition Modeling aus geschmolzenem Kunststoff gefertigt. Für diesen Zweck kommt ein sogenannter Extruder zum Einsatz, der das flüssige Material tröpfchenweise auf dem Prototyp aufbringt. Dadurch ermöglicht das FDM schnelle Ergebnisse und eignet sich vor allem für den Heimgebrauch.

Im gewerblichen Bereich legen die Anwender jedoch deutlich mehr Wert auf den Detailgrad der hergestellten Produkte. Deshalb nutzen sie in der Regel die Stereolithografie oder den PolyJet. Bei der SLA härtet ein leistungsstarker Laser ein spezielles flüssiges Kunstharz so schnell aus, dass das Modell anschließend exakt den Vorgaben entspricht. Der PolyJet ermöglicht hingegen eine wesentlich bessere Individualisierung. Bei dieser Technik ermöglicht die Kombination aus photosensitiven Polymeren und einem UV-Laser die Vereinigung unterschiedlicher Materialien. Dadurch erscheinen die Prototypen wesentlich realistischer und detaillierter.

Schließlich erlauben sowohl SLS als auch SLM die Herstellung von multi funktional Prototypes. Diese Technologien schmelzen oder sintern aus den pulverförmigen Ausgangsstoffen ein voll funktionsfähiges Endprodukt. Dabei kommt ein leistungsstarker Laser zum Einsatz, der sogar Metalle verarbeiten kann.

UNTERSCHIED DES RAPID PROTOTYPING ZUR KONVENTIONELLEN FERTIGUNG

Im direkten Vergleich mit klassischen Fertigungsverfahren bietet die RP-Technik zahlreiche Vorteile. Während Ingenieure vor einigen Jahren noch mehrere Monate für die Produktion eines ersten Prototyps einplanen mussten, lässt dieser sich heute innerhalb kürzester Zeit anfertigen. Darüber hinaus beschleunigen diese Technologien auch die Fertigung vieler Werkzeuge. Die endgültige Herstellungsdauer ist dabei von der Größe und Komplexität der Objekte sowie dem gewählten RP-Verfahren abhängig. Außerdem beeinflussen auch die Qualität und Druckfähigkeit des vorliegenden 3D-Modells die Bearbeitungszeit. Die Konstruktion dauert jedoch nur selten länger als drei bis fünf Tage.

Diese hohe Geschwindigkeit ermöglicht einen wesentlich häufigeren Einsatz von Anschauungs- und Funktionsmodellen im betrieblichen Alltag. Dadurch lässt sich nicht nur die Motivation der Angestellten steigern, sondern auch die Fehlerkontrolle verbessern. Entsprechend können Mängel früher und kostengünstiger ausgebessert werden. Zusätzlich entfällt beim generativen Aufbau der Bauteile der enorme Abfall, der durch das Schleifen, Spanen und Fräsen von Werkstoffen entsteht. Diese ressourcensparende Nutzung ist ebenfalls mit einer Senkung der Herstellungskosten verbunden.

Dennoch verfügt das RP auf dem aktuellen Stand der Technik ebenso über einige Nachteile gegenüber der konventionellen Fertigung. Die Herstellungsverfahren stoßen immer dann an ihre kostenbedingten Grenzen, wenn eine Stückzahl oberhalb der Kleinserie produziert werden soll. Die enormen Geschwindigkeits- und Kostenvorteile machen sich lediglich in kleinen Stückzahlen von bis zu einigen Hundert Exemplaren bemerkbar.

SIE HABEN FRAGEN ZU DESIGN UND UNSERER ARBEIT?

ZUKUNFT DES RAPID PROTOTYPING UNTER INDUSTRIE 4.0

Die RP-Verfahren werden in den kommenden Jahren immer stärker an Bedeutung gewinnen. Aktuell ist in dieser Branche bereits eine einsetzende Regionalisierung zu erkennen. Dadurch ist künftig von sinkenden Anschaffungskosten für Rapid-Prototyping-Anlagen auszugehen. Darüber hinaus verbessern sich auch die technischen Komponenten der Maschinen regelmäßig, sodass die Anlagen zunehmend komplexere Arbeitsschritte allein meistern können. Diese Funktionen sind insbesondere im Hinblick auf die Industrie 4.0 von großem Nutzen. Die Innovationen in diesem Bereich ermöglichen es selbst kleineren Betrieben, die benötigten Bauteile für Ihre Produkte selbst herzustellen und vermeiden den kostenintensiven Einkauf. Entsprechend können sie unabhängig von Zulieferern und Dienstleistern auf dem Markt agieren.

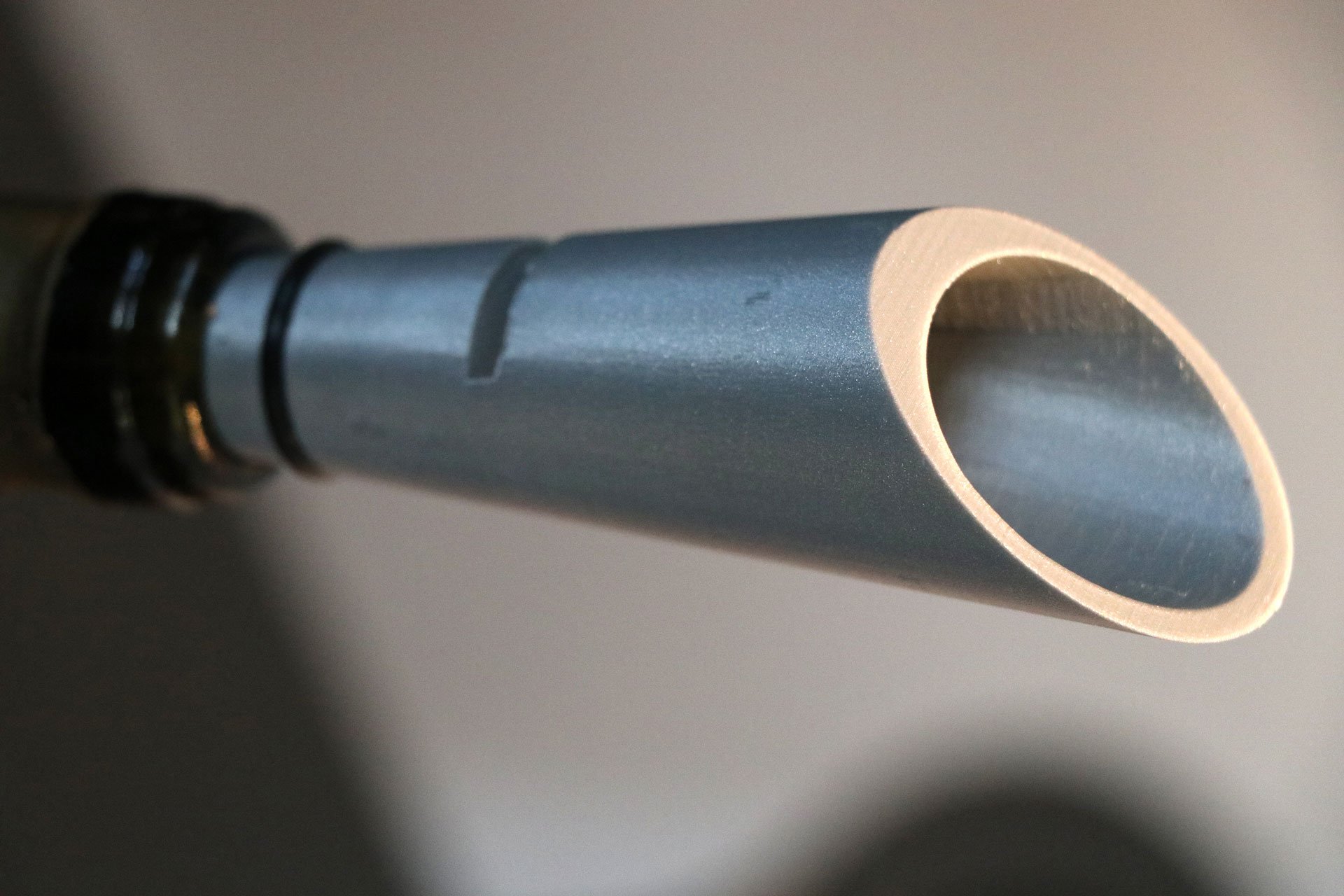

Neben den Kernverfahren kommen im Rapid Prototyping zahlreiche weitere Methoden zum Einsatz. Für viele Unternehmen ist vor allem das sogenannte Laser Engineered Net Shaping besonders vielversprechend. Dabei bringt eine präzise Düse ein feines Metallpulver an einem Werkstück an und verschmilzt dieses anschließend mit dem Modell. Dadurch werden überaus effiziente Ergebnisse erzielt. Weiterhin setzen bereits heute einige Bauunternehmen auf das moderne Contour Crafting. Diese Methode weist starke Ähnlichkeiten zum klassischen FDM-Verfahren auf. Der einzige Unterschied besteht darin, dass die Produkte ein wesentlich größeres Ausmaß annehmen und aus Beton gefertigt werden. Auf diese Weise können sie ganze Gebäude nach einer computergestützten Vorlage errichten.

Schließlich stellt das Laminated Object Modelling eine ausgezeichnete Alternative zur klassischen PolyJet-Technik dar. Bei dieser Methode werden zahlreiche dünne Papierschichten bedruckt und in eine gewünschte Form geschnitten. Anschließend klebt eine Maschine sämtliche Schichten aneinander, um ein dreidimensionales Gebilde zu erschaffen. Somit können aus preiswerten Ausgangsmaterialien massive Objekte in Farbe hergestellt werden. Die Ergebnisse sind aktuell jedoch noch nicht so gleichmäßig und präzise wie beim PolyJet.