Leichte Handhabung schwerer Produkte –

Bauteiloptimierung und schlankes Design für Presswerkzeuge

Das Design von Bauteilen kann rein funktional sein oder vorrangig ästhetischen Anforderungen genügen. Durch die intelligente Nutzung von Generative Design und Topologieoptimierung ist es jedoch möglich, beide Welten zu kombinieren. Im Ergebnis führt diese Art der Bauteiloptimierung zu hochfunktionalen Teilen, die dennoch über eine äußerst ansprechende Ästhetik verfügen. Wie dies in der Praxis der Konstruktion aussehen kann, zeigt ein Projekt, an dem Simoleit Design in der Produktentwicklung von der Berechnung bis zur Umsetzung beteiligt war.

Projektbeschreibung: Bauteiloptimierung bei Presszangen

Die Problemstellung: Tagtäglich unzählige Male das Presswerkzeug zu greifen und einhändig Muffen zu verpressen, ist auf Dauer sehr belastend. Um den hohen Presskräften Stand zu halten, wird zudem viel Material bei der Herstellung der Presszangen benötigt. Das Projektziel war es, mittels Generative Design und Topologieoptimierung deutlich leichtere und bessere Werkzeuge zu realisieren.

Problemstellung und Hintergrund: Der Einsatz von Presszangen und Fittingen in der Praxis

Beim Verlegen von Rohrleitungen in der Architektur oder auf Schiffen müssen Rohre oft verlängert und miteinander verbunden werden. Der Einsatz von Fittingen als Verbindungsstücke ist einfach und spart Zeit. Die fittinglose Verbindung durch Hartlöten oder Verschweißen rückt deshalb immer mehr in den Hintergrund.

Allerdings hat das Verpressen von Fittingen nicht nur Vorteile. So existieren unzählige Formen der Verbinder unterschiedlicher Hersteller. Weiterhin Bedarf es insbesondere bei Fittingen aus Metall sehr hoher Kräfte für den Pressvorgang.

Mit zunehmendem Rohrdurchmesser werden die Presszangen außerdem immer größer. Um den notwendigen Druck aufzubauen und die geforderte Steifigkeit zu erreichen, muss der Einsatz von Material deutlich zunehmen. Somit steigt auch die Masse der bislang geschmiedeten Zangen. Sie erreichen teils sogar eine Größe, die sich nur noch von zwei Personen händeln lässt.

Nicht zuletzt sind einfache, massive Geometrien mit klassischen Methoden der Fertigung sehr einfach herzustellen. Dass diese Randbedingung bei der täglichen Arbeit mit den Presswerkzeugen zu einer höheren Belastung für den Anwender führt, wurde dafür bisher in Kauf genommen.

In jüngerer Vergangenheit rückte jedoch die Arbeitsergonomie zunehmend in den Fokus. Ebenso ergaben sich neue technologische Möglichkeiten zur Bauteiloptimierung. Auf dieser Basis haben sich Tino Kalettka und Hendrik Nater von Simoleit Design in einer Kooperation mit MSC Software daran begeben, neue Konzepte für leichtere und trotzdem robuste Werkzeuge zu generieren. Der Formfindung diente hierbei Generative Design und Topologieoptimierung. Auf dem Ergebnis setzte dann wiederum die eigentliche Designfindung auf.

Ansatz: Generative Vorgehensweise für die Formfindung

Es existieren heute verschiedene Methoden zur Formfindung. Gelegentlich folgen die Formen Funktionen. Sie können jedoch auch auf gewünschte Assoziationen und Gefühle abzielen. Ebenso nutzen Formen vorhandene Bauräume. Sie simulieren Störungen und spiegeln Eigenschaften der Markenkommunikation wider. In diesem Projekt untersuchten die Designexperten Tino Kalettka und Hendrik Nater in Kooperation mit MSC Software folgende Frage: Welche Möglichkeiten bietet das Generative Design als Ausgangspunkt für die Formfindung?

Steifigkeit als Herausforderung: Bauteil muss großen Kräften standhalten

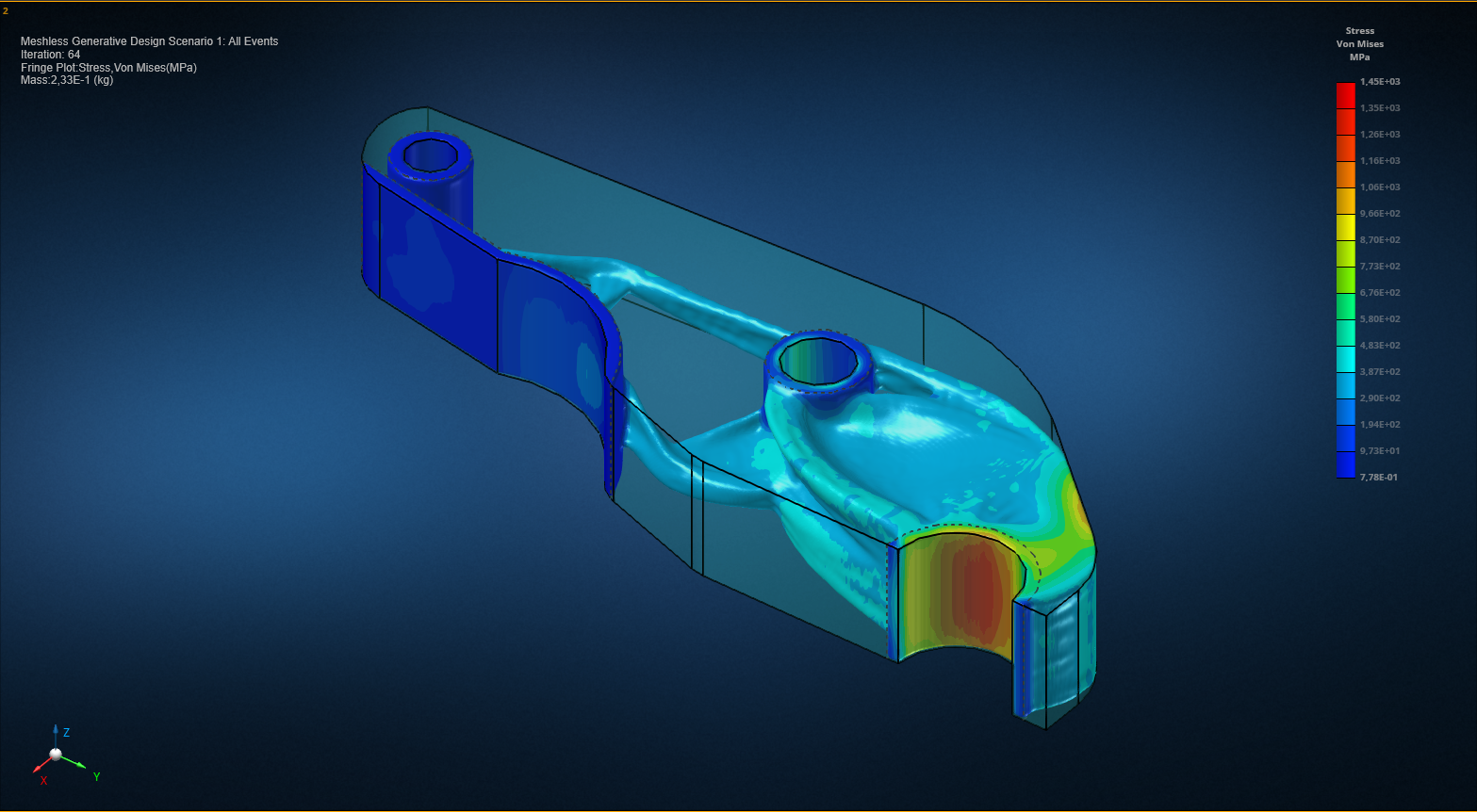

Als Grundlage des Projekts für das Generative Design wurde ein Standard-Presswerkzeug definiert. Für die Analyse einer möglichen Gewichtsreduktion sollte eine Optimierung mit MSC Apex Generative Design durchgeführt werden. Die großen Kräfte von 32 kN haben zunächst zweifeln lassen, welche Art von Optimierungsdesign entstehen würde. Da die Software eine Bauteiloptimierung nach rein physikalischen Parametern liefert, sollte zusätzlich eine manuelle Designdetaillierung stattfinden.

Die aus der Optimierung entstehenden Kraftflüsse sollten sich in einem logischen Produktdesign wiederfinden, das Vertrauen beim Nutzer schafft.

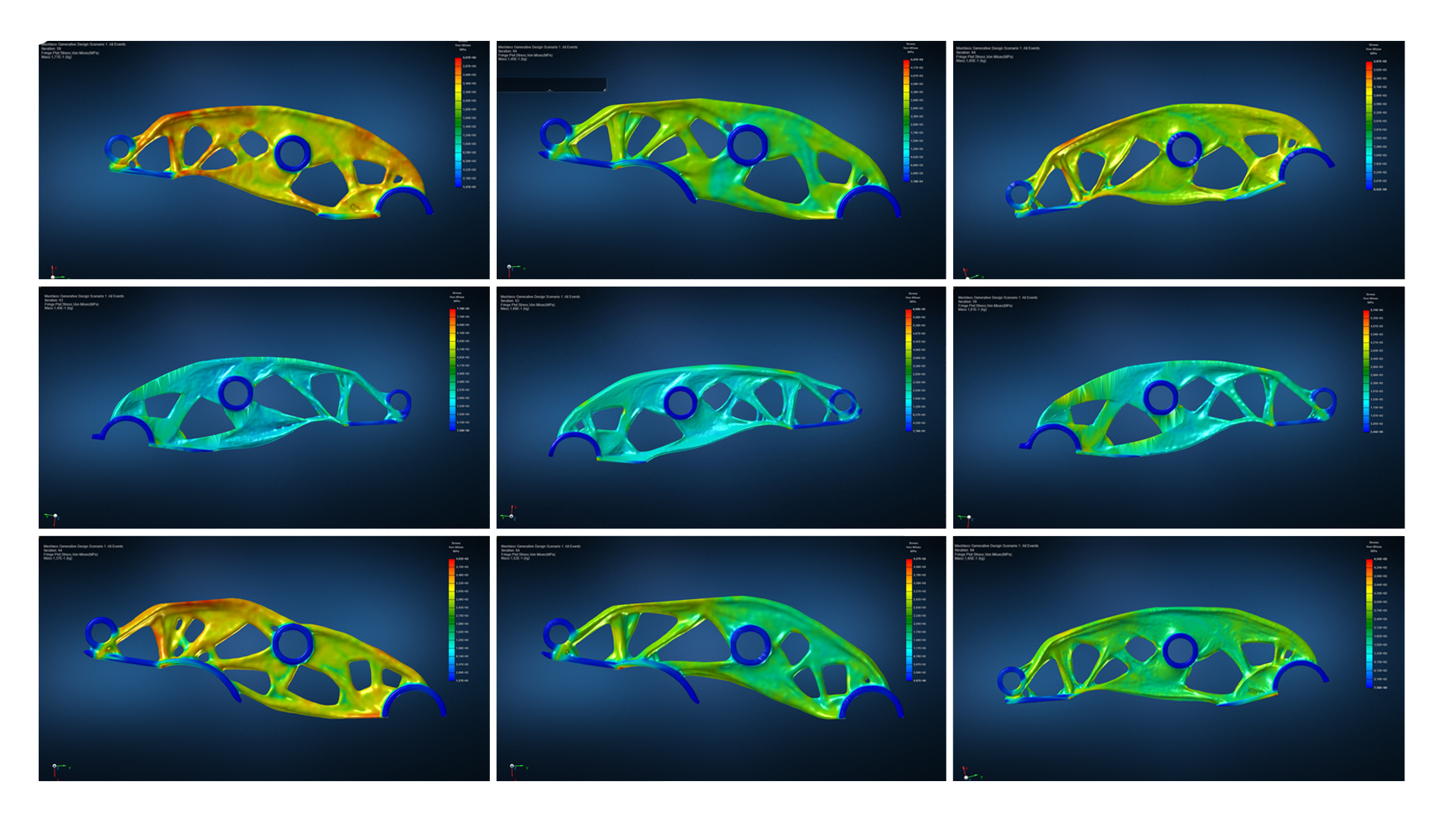

Simulation der Optimierung

Sie möchten mehr über das Thema Topologieoptimierung im Design erfahren?

Schreiben Sie uns einfach eine Nachricht oder rufen uns an.

Lösung: Bauteiloptimierung mit Generative Design in mehreren Stufen

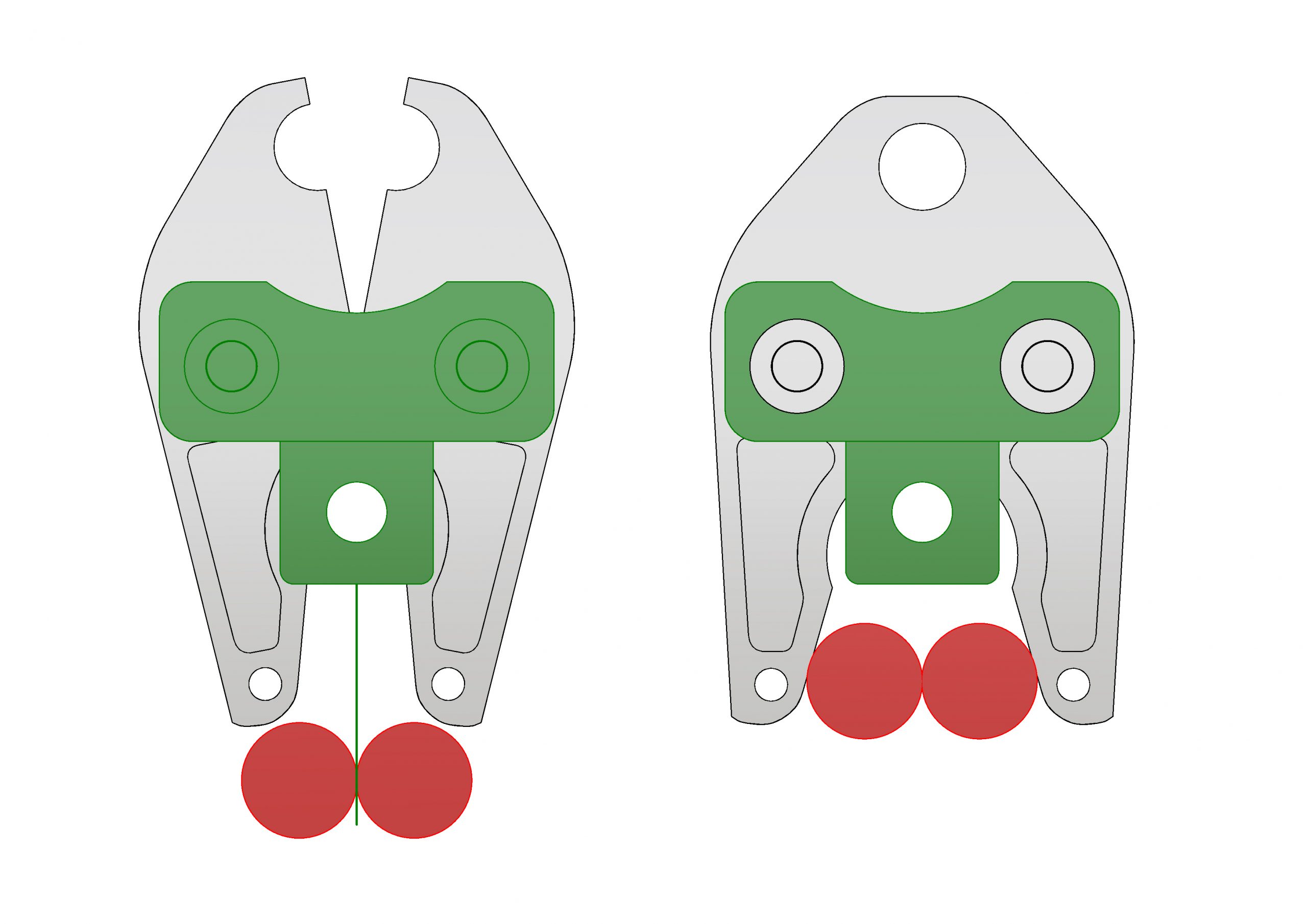

Zunächst ist ein Optimierungsmodell in der Software MSC Apex Generative Design erstellt worden. Da das Modell einer Presszange in seiner Grundform wenig komplex ist, konnte der Modellaufbau auf eine Symmetriehälfte beschränkt werden. Danach wurde ein mehrstufiger Prozess durchlaufen.

Die Schritte im Designprozess der Optimierung:

- Kernelemente für die Topologieoptimierung definieren: Kräfte im Modell aufbringen, Spannungswerte erzeugen

- „Design-Bereiche“ und „Nicht-Design-Bereiche“ am Teil in den CAD-Daten bestimmen (mechanisch notwendige Geometrien vs. Areale mit Gestaltungsfreiraum)

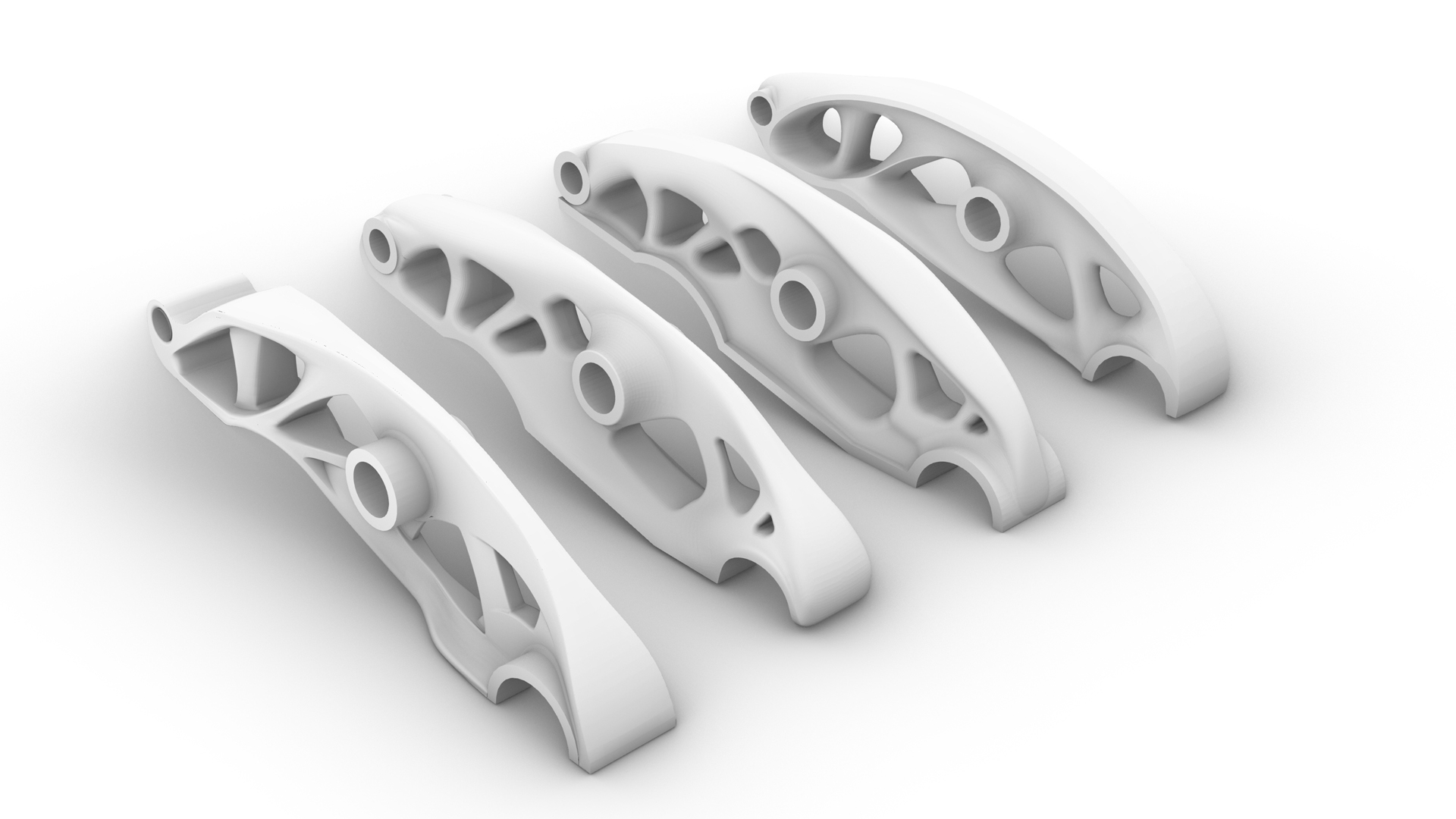

- Zielspannung und Bauteilkomplexität variieren für unterschiedliche Designformen – als Basis für die weitere Designdetaillierung

- Auswahl der vielversprechendsten Ergebnisse aus den erzeugten Formen, Analyse auf identifizierbare Hauptlinien und Formencharakter

- Manuelle Weiterentwicklung des Designs anhand optimierter Geometrie und Hauptlinien (Linienführung folgte dem Kraftfluss)

- Erprobung weiterer Möglichkeiten für Gestaltvariationen (z.B. goldener Schnitt und Schwerpunktbildung), Linienwinkel und Kurvenüberspannungen in Beziehung setzen, Flächenübergänge überblenden; Ergebnis: eine charakteristische organische Formensprache

- Erneute Simulation des redesignten Bauteils (Identifizierung von Stärken und Schwächen)

- Erstellen von Skizzen und groben CAD-Modellen zur Weiterentwicklung

- Schrittweise Annäherung an den Finalentwurf in engem Austausch mit den Experten von MSC Apex

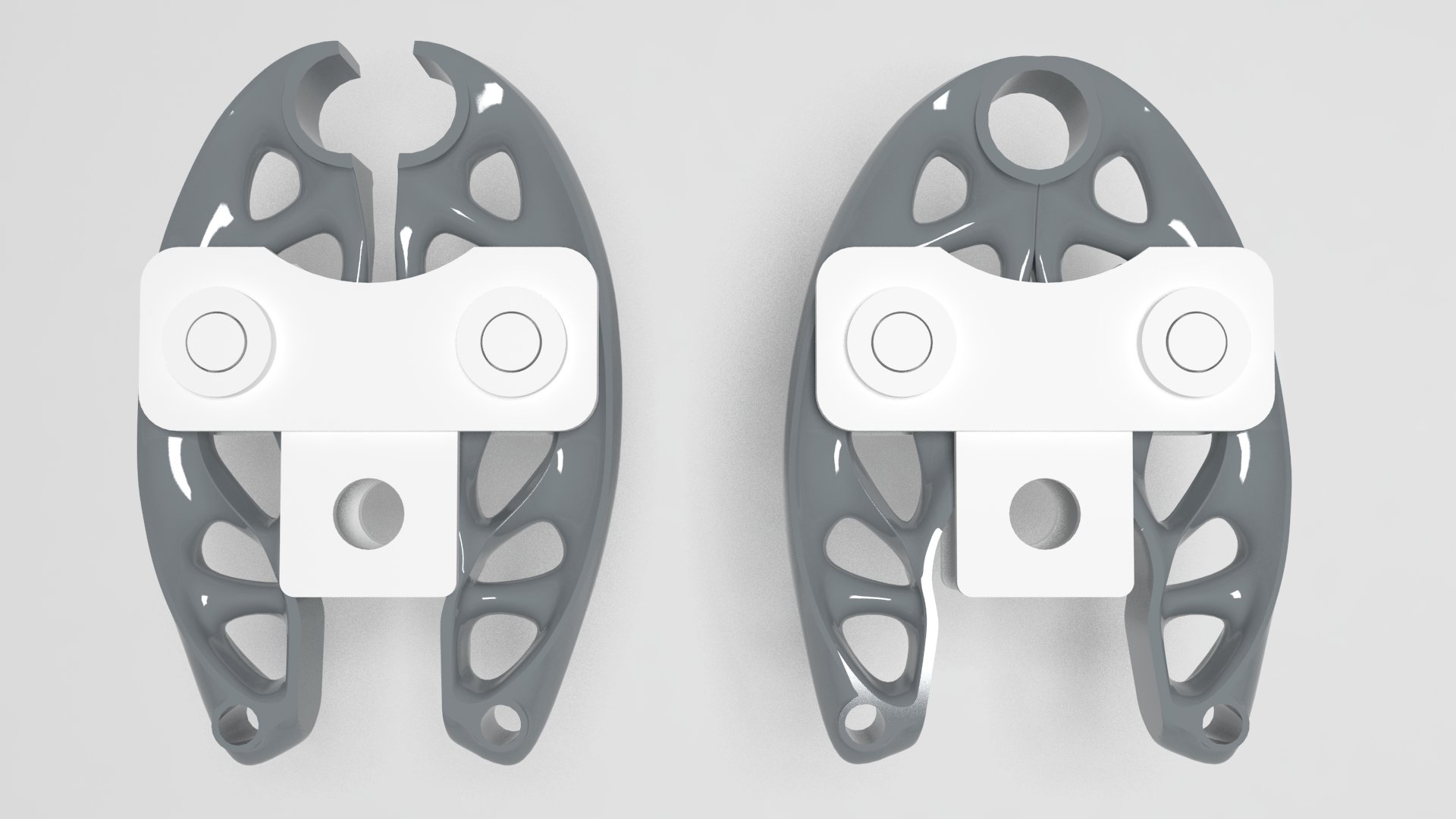

Die Überprüfung der Finalvariante in der erneuten Simulation zeigte optimale Kraftflüsse und übertraf damit die Erwartungen.

Wieso ist Formgebung kein überflüssiges Dekorieren?

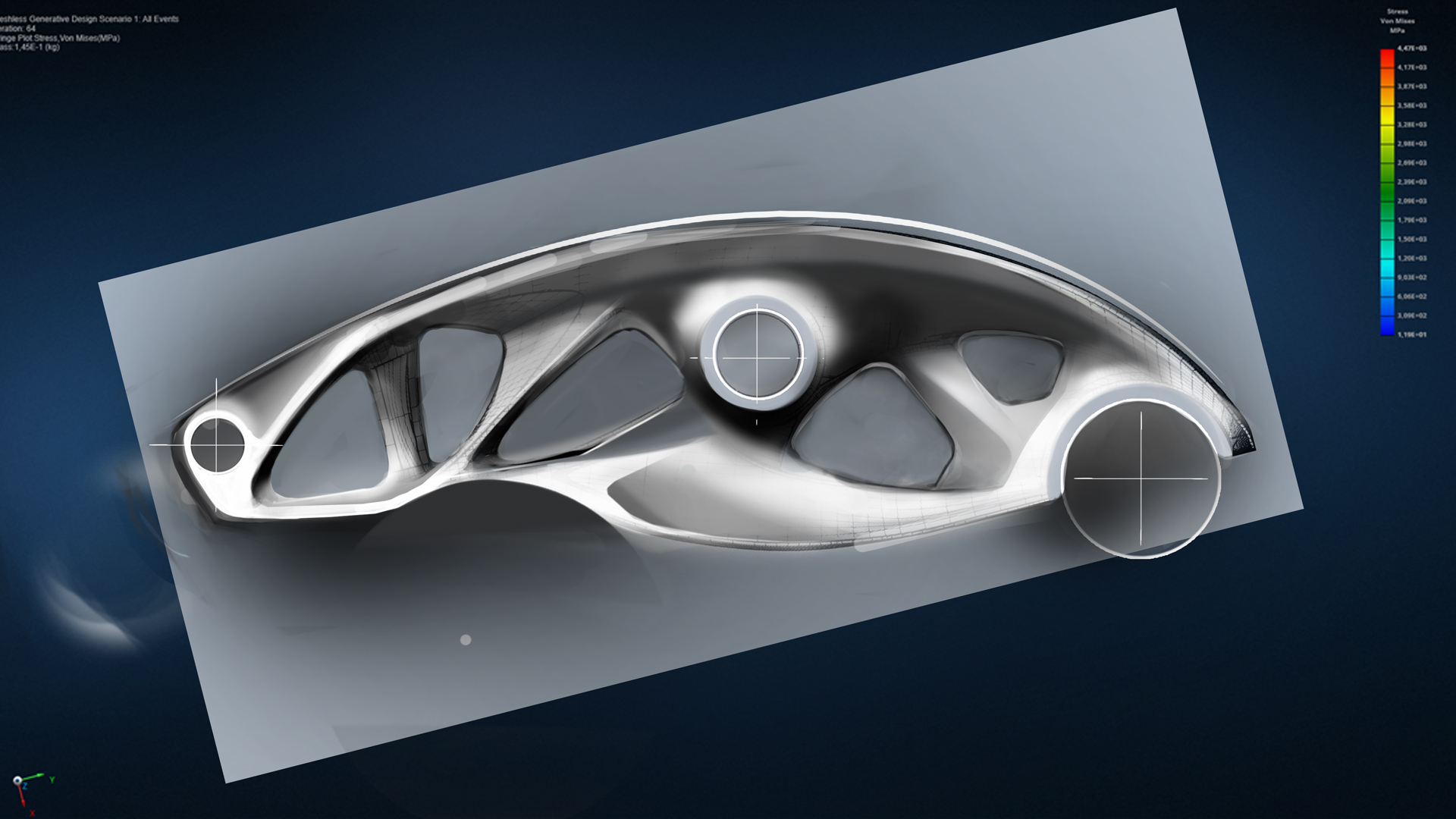

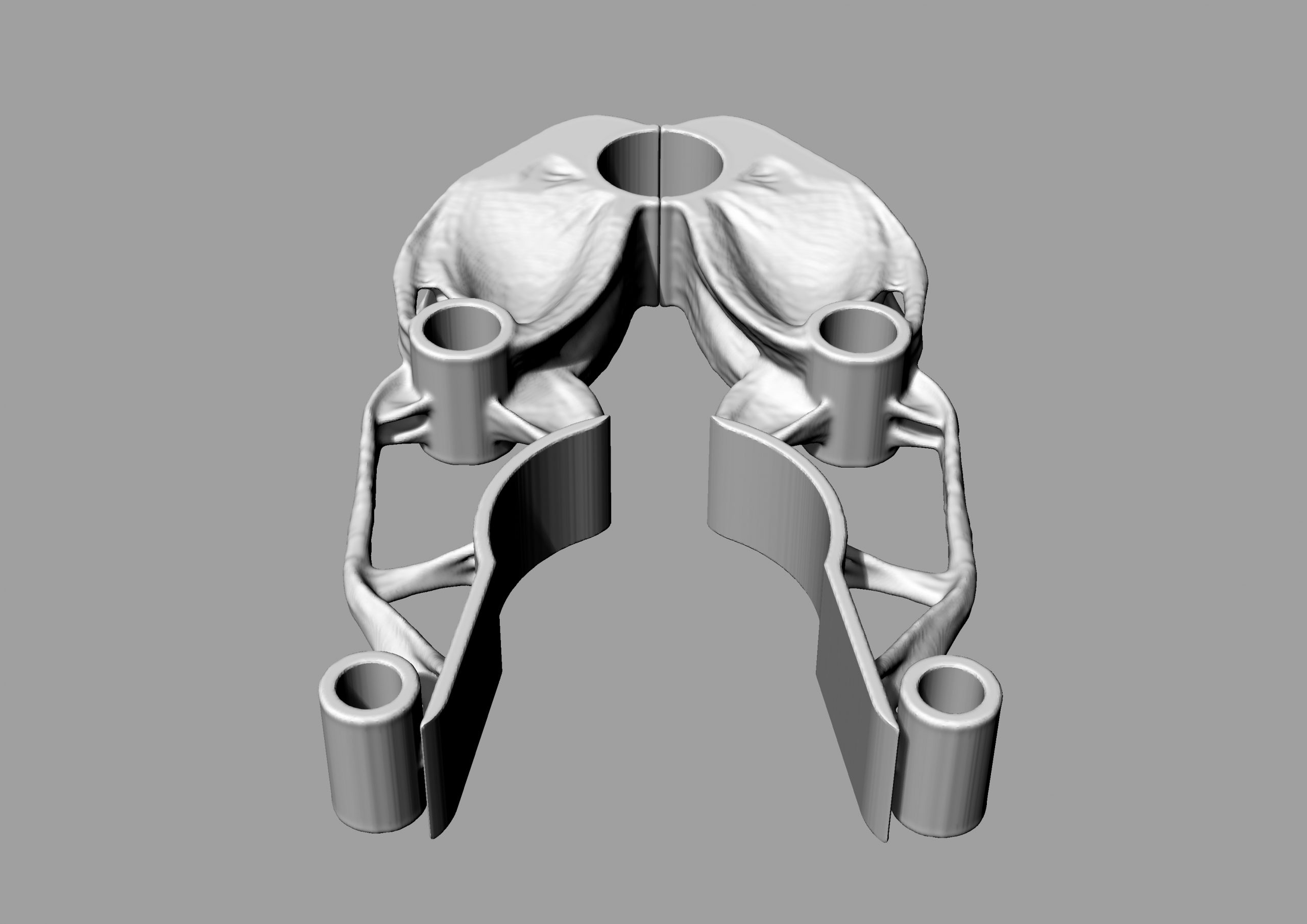

Nach der Topologieoptimierung wurde das Bauteil durch Simoleit Design manuell nachbearbeitet, um die ästhetische Wahrnehmung zu steigern. Aus technischer Sicht gab es keinen Anlass, die hocheffizienten Geometrien zu modifizieren. Dennoch machte der Schritt Sinn. So beurteilen wir optisch attraktive Objekte positiv. In der westlichen Welt werden insbesondere glatte, tadellose, reduzierte Erscheinungen als „schön“ wahrgenommen.

Schönheit vermittelt uns auch Sicherheit. Durch Aufräumen und Ordnung schaffen behalten wir den Überblick in einer komplexen Umwelt. Als Designer haben wir die Möglichkeit, die generierten Strukturen durch plastische Formgebung zu ordnen. Beim plastischen Entwerfen erkennen wir die Logik im Bauteil, in seinen Hauptlinien und im Volumen. Gezielt greifen wir ein, um diese innere Logik für den Nutzer sichtbar zu machen.

Bildlich gesprochen ähneln die generisch simulierten Formen Knochenstrukturen. Die Designer modellieren die Bauteile so, dass diese wie Knochen wirken, die mit mit Haut und Muskeln überspannt sind. Das Produkt erhält damit eine positive, lebendige Ausdruckskraft.

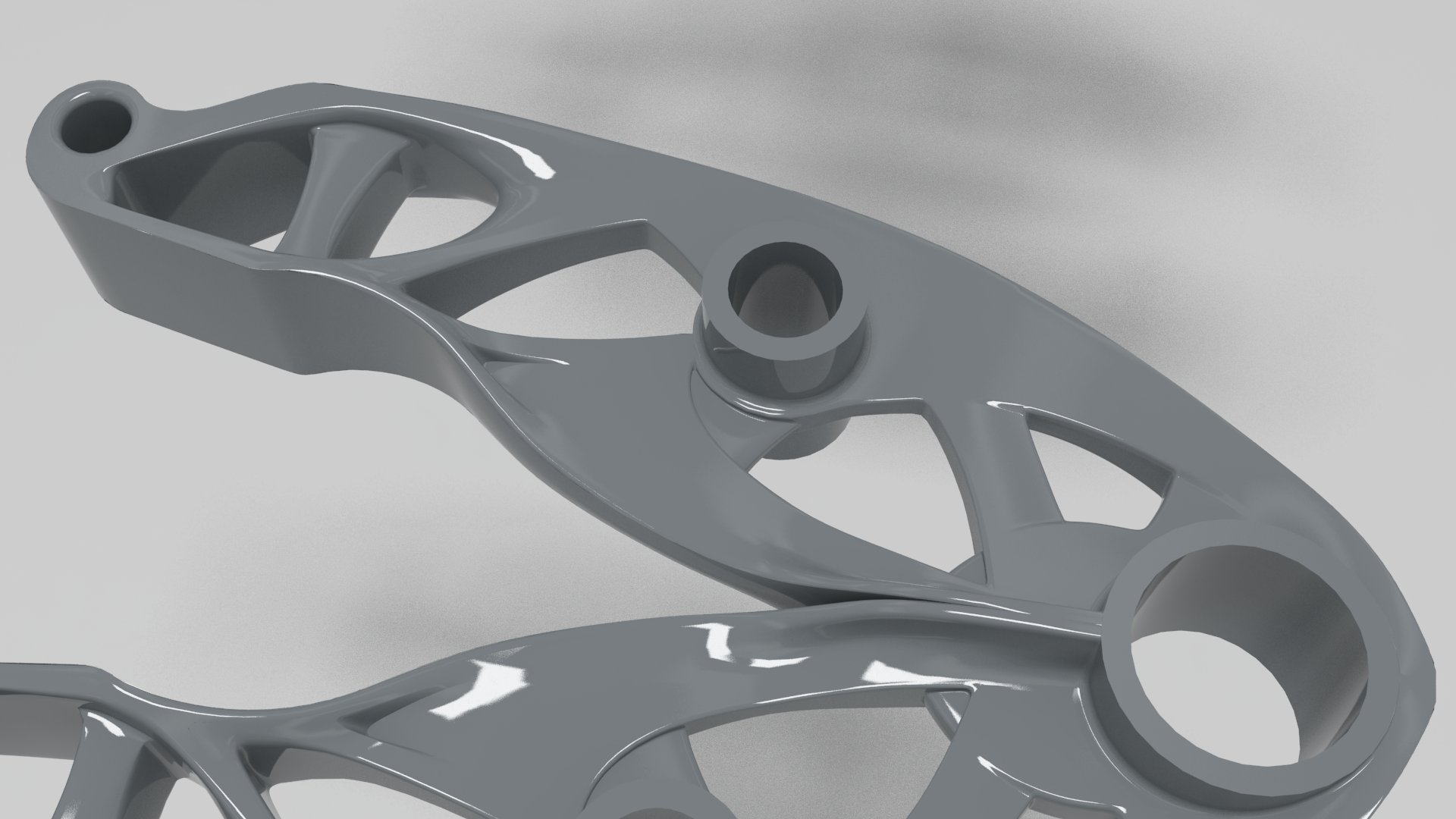

Ergebnis: Topologieoptimierung mit Ästhetik

Die von der Software optimierte Geometrie wurde formal-ästhetisch analysiert und behielt seine organische Form. Sie wurde außerdem in ihren Formübergängen und Kraftverläufen verbessert und weiterentwickelt.

Durch verschiedene Neukombinationen wurde schrittweise ein ansprechendes Produktdesign erzeugt. Mit seinen runden Formen und der Tiefe in der Geometrie greift es dessen organische Strukturen der software-basierten Topologieoptimierung auf. Zudem wurde das Teil so verändert, dass es sowohl mit aktuellen Herstellungsverfahren als auch durch additive Fertigung tatsächlich gefertigt werden kann.

Zusammenfassung und Erkenntnisse

Mit der Anwendung der Methode des generativen Designs konnten spannende Impulse für eine neue formale Gestaltung erzielt werden. Die Resultate sind auch Ideengeber für neue Verbindungen zwischen Konstruktion und Gestaltung. Weiterhin können innere Beziehungen im Bauteil durch Optimierung der Topologie und durch das Visualisieren von Kraftflüssen sichtbar gemacht werden.

Bei der Lösung von Simoleit Design wird ein Produkt nicht gestylt. Vielmehr wird die physikalisch generierte Form semantisch unterstützt. Die Formen entstehen aus einer inneren Notwendigkeit, die Vertrauen in die Gestalt wecken. Das Produkt wird durch die Software vollends auf die Anforderungen angepasst und validiert. Abgerundet wird der Prozess durch die manuelle Designgebung, welche für eine ansprechende visuelle Erscheinung sorgt.

Sie möchten mehr über Generative Design und Topologieoptimierung in der Produktgestaltung erfahren? Dann schreiben Sie uns einfach eine Nachricht oder rufen Sie uns an!

Generative Design wäre auch etwas für Ihr Produkt?

Jetzt ein kostenloses Beratungsgespräch vereinbaren.